5G赋能 扬帆升级丨30分钟完成产线同型号产品换型 5G+AI创造储能工厂“新速度”

在中能建储能科技(武汉)有限公司(以下简称“中能建储能科技”)生产基地,纵向延伸的制造流水线上,机械伴随着“嗡嗡”声各自启动,多个橙黄色的机械臂相互配合,有的从货架提取材料,有的扭转角度焊接,有的将零件高高提挂,远远望去,好像是电影《变形金刚》的现实演绎。

依托5G技术赋能,仅需30分钟即可在一条生产线上完成从磷酸铁锂电芯,切换到钠离子电芯生产所需要的全部调整准备工作,整线切换时间更是缩短至4小时,创下行业瞩目的“储能新速度”。

这一高效生产变革的实现,得益于中国联通湖北分公司与联通数科一同为中能建储能科技打造的“中能建储能科技5G全连接工厂”。该项目以5G混合专网为核心,深度融合智能技术,在储能产品制造的关键环节实现多项突破,为新能源储能产业的数智化转型提供了坚实支撑。

网络赋能:5G+全链路创新驱动生产变革

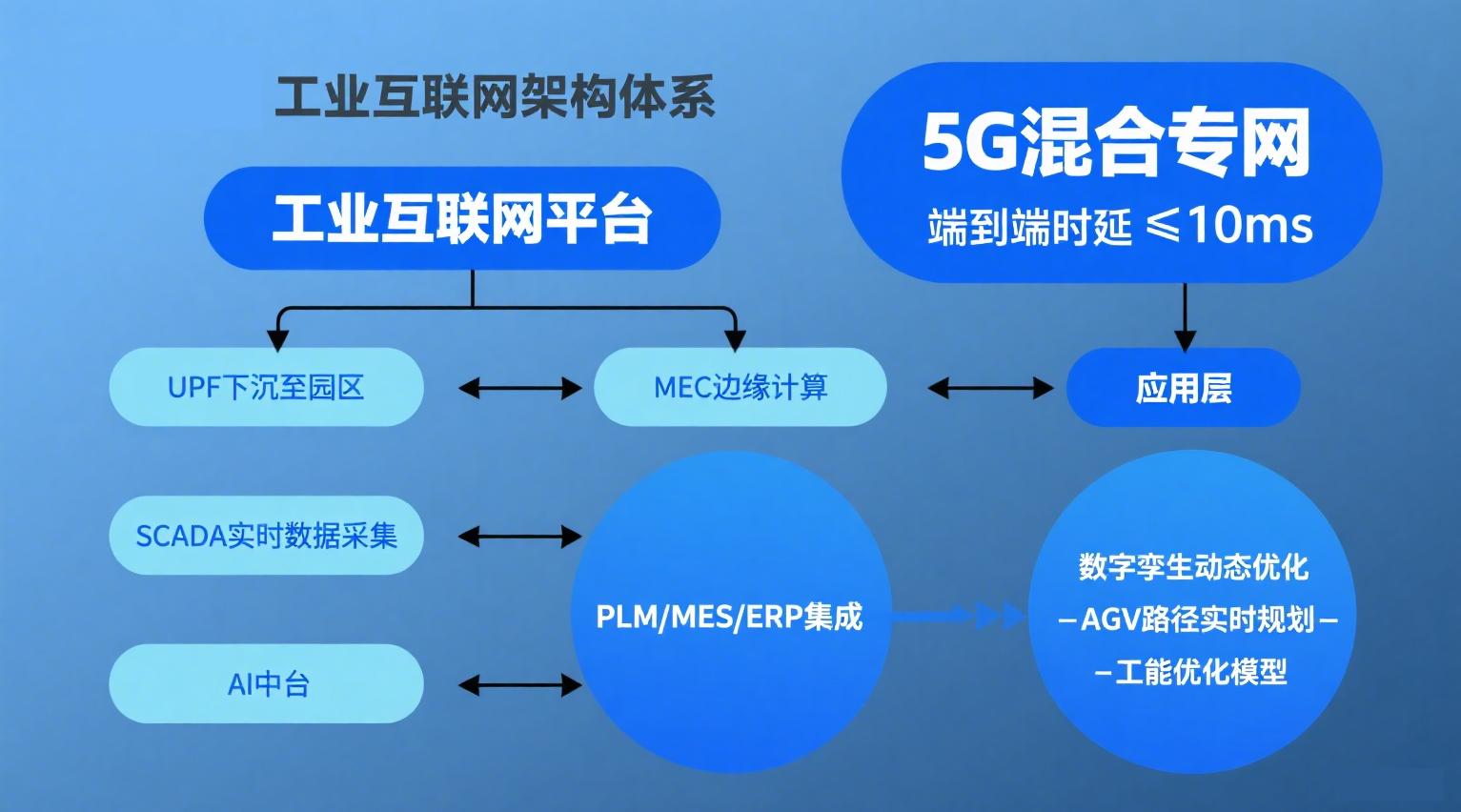

作为储能领域的重要企业,中能建储能科技在新能源产业高速发展的背景下,对生产效率和柔性制造提出极高要求。湖北联通依托5G混合专网,将UPF(5G核心网元之一)下沉至园区,实现端到端时延≤10毫秒的高可靠数据传输,并部署5G基站和MEC边缘计算节点,每秒可处理20万点传感器数据,为智能化生产筑牢网络基石。

该项目构建了“感知层、网络层、平台层、应用层”的分层架构,通过RCS(富媒体通信)工控系统+模块化AGV(无人货运机器人)平台,结合5G网络连接设备、传感器和机器人,实现了风冷、液冷、船舶电池三种不同型号产品的柔性生产。

“借助5G+智能技术,工厂不仅能快速响应多品种、小批量的生产需求,还能在突发工况下通过远程操控快速切换备用设备或调整产线参数,保障生产连续性。”项目负责人介绍,目前工厂通过AI算法动态优化生产节拍和能源分配,该工厂的单位产品能耗相比改造前下降了12%,年减少非计划停机损失超200万元。

在研发设计环节,项目结合电芯尺寸数据与仿真测算,实现产品开发、供应链、生产制造的闭环管理,使产品验证周期缩短30天,验证成本减少50%以上;在仓储物流环节,通过MES(制造执行系统)系统与5G高精度定位技术的结合,优化生产任务派工和物料流转,提升了资源利用率;在生产制造环节,5G+激光振镜焊接协同控制技术成为“点睛之笔”,机器视觉系统通过5G网络实时采集焊接过程图像数据,六轴机器人带动高功率振镜焊接头实现自动纠偏焊接轨迹,一次优率≥99.8%,显著提升了产品质量稳定性;在节能减排方面,利用AI专业小模型辅助输出峰谷电价与设备负载率的动态排产方案,每年可节省电费300万元。

技术创新:从“单点应用”到“全链协同”

项目还首创了“网络基础设施共建+联合研发创新+数据共享服务”合作模式——湖北联通发挥5G网络技术优势,为工厂打造专属5G专网,联合各方开展5G在柔性生产、远程操控、能效优化等场景的应用研发,同时提供数据存储、分析和管理服务,助力实现生产全链条的智能化协同。

服务引领:助力湖北新能源产业“加速跑”

作为新能源行业的重点项目,其成功落地为湖北省新能源储能产业的智能化升级提供了示范样本。项目不仅带动了上游锂、钴等原材料供应商和下游储能应用领域的协同发展,还推动了储能制造工艺的革新与产业生态的完善。

“我们将以该项目为基点,进一步拓展5G+AI在预测性维护、数字孪生等场景的应用,为更多储能企业提供‘智改数转’解决方案。”湖北联通相关负责人表示,“助力湖北打造新能源领域‘5G+工业互联网’创新高地,推动产业高端化、智能化发展,为实现‘双碳’目标贡献数字力量。”

目前,该项目已荣登工业和信息化部2025年5G工厂名录,成为储能制造智能化升级的典范,其技术成果和合作模式正逐步向汽车零部件、光电子等领域推广,持续为当地工业经济的高质量发展注入新动能。

(编辑:王胜男)