联通赋能江西日化龙头:超威生物5G+数字工厂的转型实践

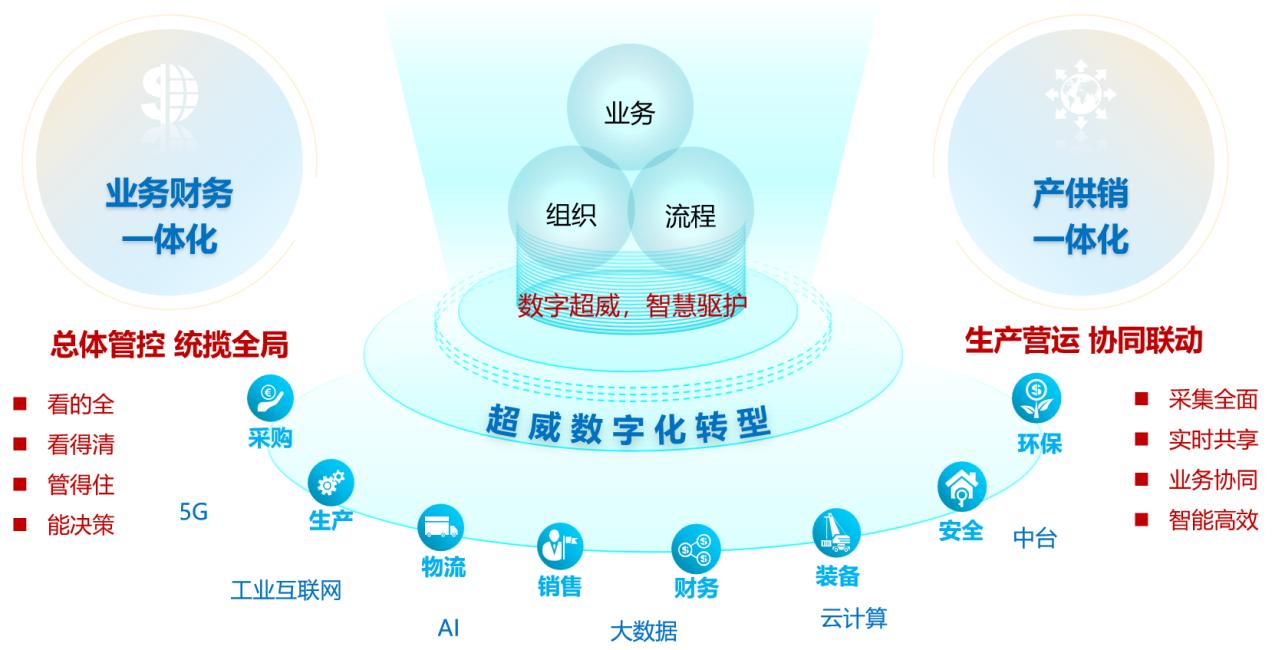

在江西日化行业版图中,超威生物科技作为全省快消领域的领军企业,正通过一场数字化变革重塑生产范式。吉安联通以5G +工业互联网为画笔,为其勾勒出从传统制造向智能工厂的转型蓝图,推动企业在订单管理、生产设备管控等核心环节实现质的飞跃,树立行业数字化转型的标杆。

一是智能订单管理:破解日化生产“调度密码”

日化行业的市场竞争,本质是对消费者需求响应速度的较量。超威生物以往在订单处理中,常因人工拆分效率低、插单响应慢导致生产计划混乱,不仅影响交付时效,还会造成库存积压与产能浪费。吉安联通针对性地为其搭建 MES及工业互联网数字化运营管理系统,依托SAP、朝云平台等系统的深度集成,构建起“订单-排产-生产-交付”的全链路智能管控体系。

系统可根据订单优先级、设备负荷、物料库存等多维数据,自动完成订单的智能拆分与重组。例如,当紧急插单需求出现时,系统能在分钟级重新优化生产排程,同步生成物料领用计划与设备调度指令,确保原有订单交付不受冲击。智能订单管理使超威的订单交付准时率提升5%,生产计划调整效率提高20%,有效缓解了日化产品市场需求波动大带来的调度压力。

图1:超威工业互联网数字化运营管理系统架构

二是设备智能管控:激活生产“神经末梢”

在超威的生产车间,传统设备管理模式面临数据采集滞后、故障预判能力不足等痛点,临时故障导致的设备停机往往导致整条产线瘫痪。吉安联通为其部署IoT实时数据采集系统与智能化设备监测系统,通过联通5G网络将thousands of设备纳入实时监控网络,实现设备运行状态、能耗数据、工艺参数的毫秒级采集与分析。

以蚊香液灌装线为例,系统实时追踪每台设备的运行效率、灌装精度及能耗曲线,当某台设备的灌装量波动超过阈值时,系统自动触发预警并联动工艺参数调整,将产品不良率从1.2%降至0.3%。同时,基于大数据分析的预测性维护功能,使设备故障停机时间减30%,单台设备综合效率(OEE)提升18%。这些改变让生产设备从“被动维修”转向“主动健康管理”,成为智能工厂的核心竞争力。

图2:超威蚊香液灌装部分设备

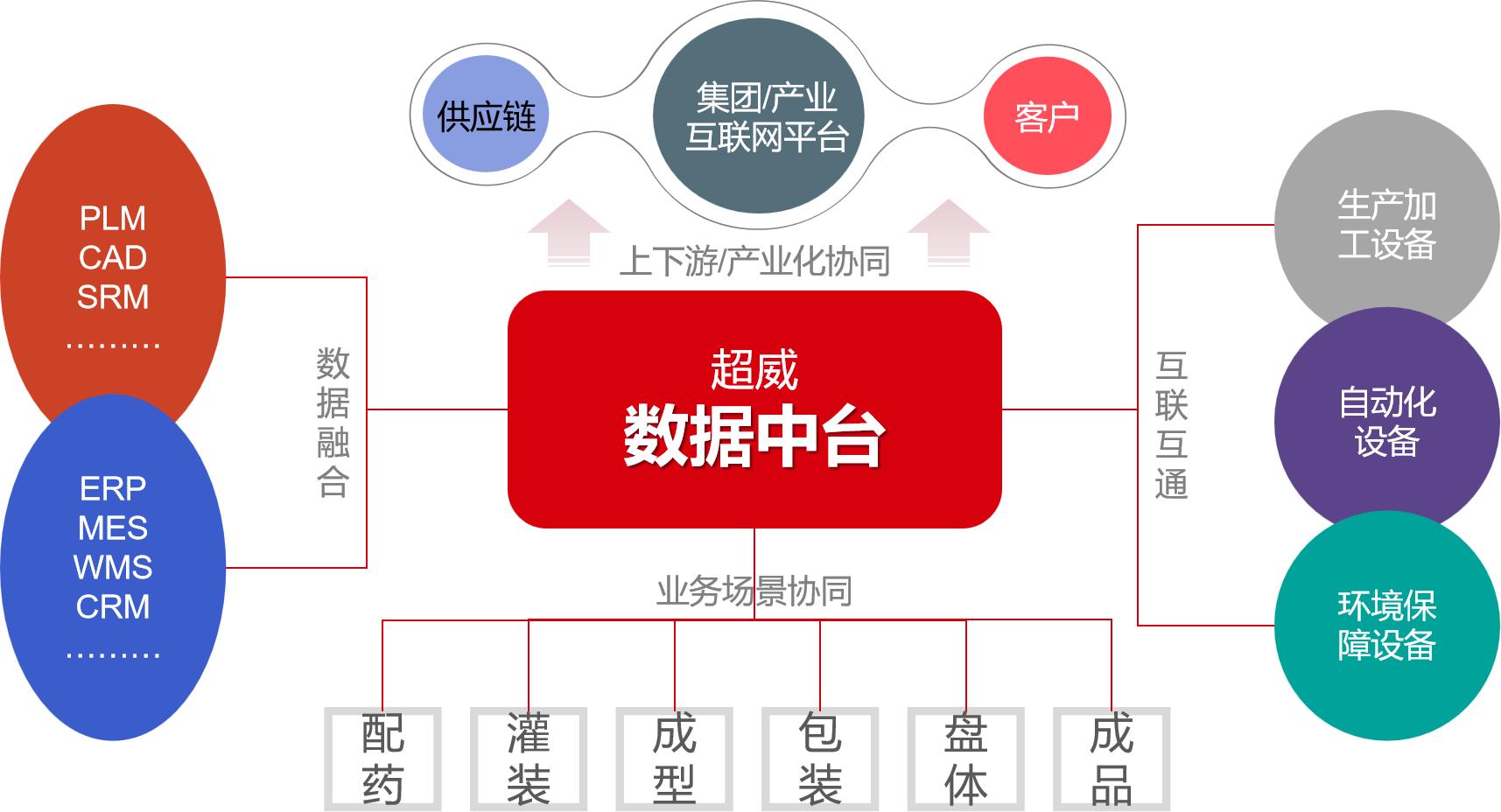

三是数字化转型的“化学反应”:从单点突破到生态重构

超威的数字化转型并非局限于技术应用,而是一场覆盖生产、管理、决策全链条的系统性变革。吉安联通为其构建的可视化管理驾驶舱,将全厂生产数据、质量数据、能耗数据等集成呈现,管理者通过手机端即可随时随地实时掌握订单进度、设备状态及质量波动,决策效率提升30%。此外,数据中台的搭建打破了信息孤岛,使跨部门协同效率提高20%,人工统计工作量减少50%。

图3:超威数据中台框架

在经济效益层面,转型后的超威预计实现生产效率提升10%、管理效率提升30%、产品不良率降低0.9%,同时通过申报省级“小灯塔”“数智工厂”等荣誉,为后续申报国家级标杆奠定基础。尤为重要的是,这套转型方案具有显著的行业复制价值——针对日化行业多品种、小批量、强季节性的特点,吉安联通为其提炼出“订单智能调度+设备预测维护+质量全流程追溯”的标准化模块,可快速复制至化妆品、洗涤、宠物等细分领域,推动江西日化产业向“柔性生产、精准交付、绿色制造”升级。

图4:超威与联通工作人员就应用成效的会谈

四、行业启示:5G+工业互联网的“乘数效应”

超威生物的实践,印证了5G +工业互联网在传统制造业中的“乘数效应”。吉安联通工业互联网研究院凭借“院长领衔+硕士带队”的20余人专业团队,覆盖电子、化工、家具等七大行业,为企业提供从诊断评估、方案设计到实施运维的全周期服务。这种“技术+行业”的深度融合模式,不仅解决了企业数字化转型中的技术壁垒与成本压力,更通过“灯塔工厂”对标分析、国标体系认证等手段,帮助企业在行业竞争中建立数字化护城河。

当前,江西正大力推进制造业数字化转型,超威生物的5G数字工厂不仅是企业自身升级的里程碑更是行业转型的“催化剂”。随着越来越多传统行业企业踏上数字化征程,吉安联通将继续以网络为基、数据为魂,在赣鄱大地书写“数字经济”与“先进制造”深度融合的新篇章,为江西工业高质量发展注入澎湃动能。(作者:颜安)

(编辑:王胜男)